لوله

لوله به عنوان اصلیترین جزء انتقال سیالات عموما از جنس برنج، مس، فولاد و چدن ساخته میشود. ابعاد و مشخصات لوله توسط علائم اختصاری که در جدول زیر آمده است مشخص میشود.

یکی از معیار های مهم در تقسیم بندی لوله ها شکل انتهای آن است که میتواند صاف، رزوه شده یا پخ خورده باشد که علائم اختصاری آن به شکل زیر است.

انواع لولههای مورد استفاده در صنعت نفت و گاز

لولههای فولادی بدون درز (Seamless)، لوله جوشکاری شده (با روش جوشکاری مقاومتی الکتریکی) (ERW)، لولههای جوشکاری شده (با روش جوشکاری قوسی زیر پودری طولی (LSAW) که در دو نوع فولاد سیاه و گالوانیزه (داخل، بیرون و یا هر دو رو گالوانیزه شده) عرضه میشوند در صنعت نفت و گاز کاربرد دارند. در ادامه توضیحات مربوط به هر یک از لوله های ذکر شده آمده است.

لولههای فولادی بدون درز (Seamless)

لوله های بدون درز یا مانیسمان از سوراخکاری بیلت ها گرم شده ساخته میشوند. رایجترین نوع آنها که در صنعت نفت و گاز به کار میروند به شرح زیر است.

فولاد کربنی

- A106-C: برای سیستمهای با دمای متوسط و فشار متوسط یا بالا مانند خط دهش پمپهای آب تغذیه

- A106-B: برای سیستم های با دمای متوسط و فشار متوسط یا بالا

- A672: برای سیستمهای با دمای متوسط و فشار متوسط یا بالا و قطر نامی 650 و بالاتر

- A53-B: برای سیستم¬ های با دمای پایین و فشار پایین

- A134: برای سیستم ¬های با دمای پایین و سایز بالا، مانند خطوط اصلی آب خنك كن

- API 5L: برای لوله¬ كشی خطوط سوخت مایع و گاز طبیعی

فولاد آلیاژی

- A335-P11 : برای محدوده دمایی 400 تا 470 درجه سانتیگراد

- A335-P22: برای محدوده دمایی 480 تا 550 درجه سانتیگراد (هدرهای اصلی بخار)

- A335-P91 : برای محدوده دمایی بالاتر از 500 درجه سانتیگراد

- A335-P92: برای محدوده دمایی بالاتر از 560 درجه سانتیگراد

فولاد ضد زنگ

- A312-TP304: برای خطوط آب سختی¬ گیری شده و هوای فشرده ابزار ¬دقیق و سرویس

- A312-TP316: برای خطوط نمونه ¬گیری

• A312-TP317: برای خطوط حاوی آب دریا با قطر نامی 150 و كوچكتر

برخی موارد مانند ASTM A106 تنها در مورد لوله بدون درز به شمار میروند اما برخی مانند ASTM A53 و API 5L هم برای لوله های بدون درز و هم درز دار استفاده میشوند.

از بین موارد ذکر شده فولاد های کربنی به دلیل قابلیت مصرف در دماهای بالا و پایین بیشترین کاربرد را دارند اما فولاد های ضد زنگ در صنایعی که خوردگی یا دما و فشار بالایی دارند مورد استفاده قرار میگیرند.

از نظر قیمت لوله های بدون درز به دلیل روش تولید پیچیده و محدودیت تولید کنندگان 20 الی 30 درصد گرانتر از لوله های درزدار هستند.همچنین در موارد خاص یعنی سایز بالای 20 اینچ همچنین جنس خاص مانند A335 P 93 دارای قیمت بالاتری هستند.

اندازه لولههای بدون درز

مشخصات لوله های بدون درز کربنی و کم آلیاژ از سایز 1.8 تا 24 اینچ توسط استاندارد ASME B36.10 و برای لولههای فولادی بدون درز ضد زنگ، داپلکس، آلیاژ نیکل توسط استاندارد ASTM B36.19 مشخص میشود.

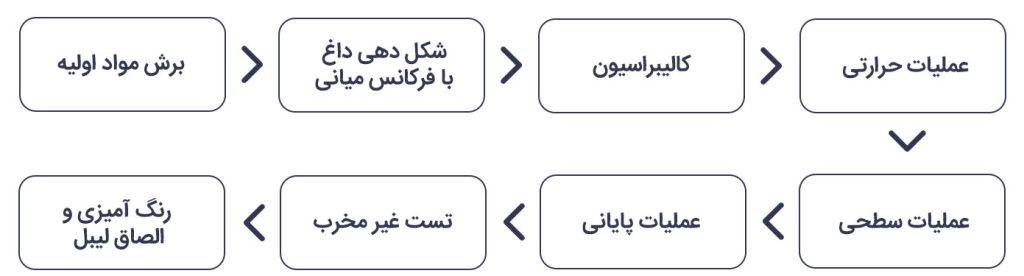

روش تولید این لوله ها طبق چارت زیر میباشد. اما برخی لولههای فولادی کم کربن با قطر 1.8 تا 6 اینچ با با استفاده از نورد مانسمان یا اکستروژن تولید میشوند. برای لولههای بزرگتر از فرآیند نورد ماندرل استفاده میشود.

لولههای ERW (جوشکاری مقاومتی الکتریکی)

این نوع لوله ها از طریق عملیات روی کلاف فولادی تولید میشوند به طوری که کلاف پس از باز شدن، بریده و مورد پردازش و جوشکاری و سپس آزمون قرار میگیرد. رایجترین روش جوشکاری درمورد لولههای مورد استفاده در صنعت نفت و گاز جوشکاری القایی با فرکانس بالا میباشد که با ایجاد جریان القایی روی سطح بیرونی لوله نفوذ بالایی در درز جوش داشته و دو طرف کلاف را بسیار محکم به هم جوش میدهد.

لولههای )LSAW جوشکاری قوسی زیر پودری طولی)

این لوله ها ازبرش،خمش و جوشکاری ورقهای فولادی ساخته میشود) فرایند . (JCOE لوله های LSAW شامل دو گروه طول (با یک یا دو درز جوش DSAW) و نوع مارپیچ (SSAW, HSAW, SAWL) میباشد.

پوشش (Coating)

لوله ها را از نظر پوشش ميتوان به سه دسته تقسيم بندي نمود:

1-پوشش خارجي External: كه به آن Coating گفته ميشود. اين پوشش جهت حفاظت خارج لولهها از

خوردگي استفاده ميشود، مانند لولههاي مدفون در زير زمين، به طور مثال Coated-PE.

2- پوشش داخلي Internal:اين پوشش جهت حفاظت داخل لوله ها از خوردگي استفاده ميشود. به طور مثال Lining-PTFE.

3- بدون پوشش Bare: لولههاي Bare در صورت نياز بعدا رنگ يا عايق حرارتي ميشوند. ايجاد پوشش خارجي و داخلي در داخل كارخانه سازنده پايپ انجام ميشود.

اگر در سیال عبوری H2S وجود داشته باشد و PH2S> 0.05psi باشد به عنوان سرویس ترش(sour service) شناخته شده و اعمال استانداردهای ISO 15156 و NACE MR0175 و NACE MR0103 ضروریست.